製品紹介

ジンウングエアシステムは、人と呼吸する自然を愛しています。

正方形ダクト

角型直管ダクトCad / Cam Systemによって亜鉛Coilを使用して切断、継ぎ目(Seam)T.D.Fフランジ制作、曲げ、組立に至るまで直感ダクトのすべての工程が全自動化されて製作される。長さ方向継ぎ目の種類は、ピッツバーグであること(Pittsburgh Seam)の方法により製作が可能であり、継目部分のぬぎ(AR leakageを防止するためにSealantを注入する。

正方形ダクト製作工程

- 製造プロセス

マイクロCNC制御

各部分別の機能と性能を示してLcd monitorを持っており、直感的ダクトのSeam、Joint、長さ、規格。数量などを入力する。

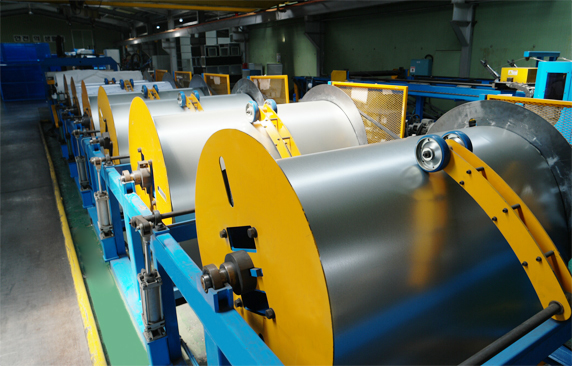

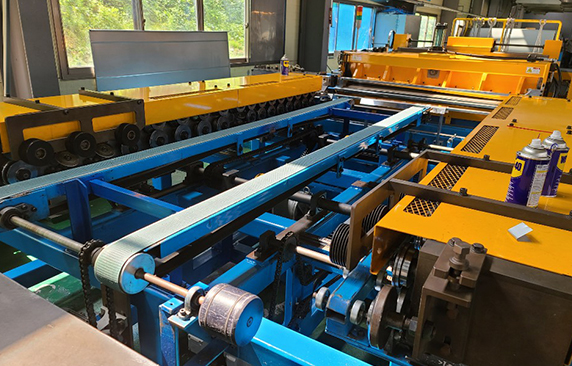

アンコイラーと自動選択

製作Ductの材料をCoilの形で準備する部分に5つのGaugeのCoilを準備することができ、Auto selectによって自動的にFeedされる。

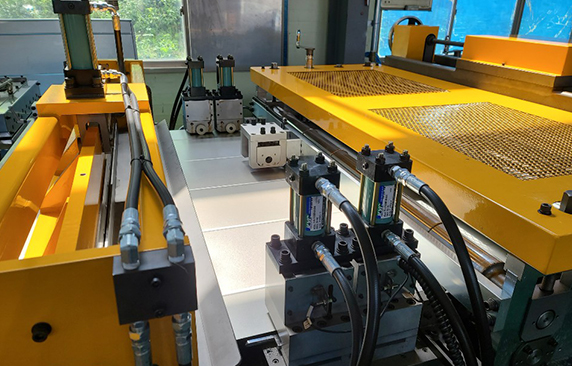

縮毛矯正&ビーディング&ノッチ

コイルの平板作業と補強作業,開口作業がコンピューター·コントロールによって行われる

折り畳みおよびせん断

切り貼り式にPittsburgh seam maleとFemal Foで成形し、「評判」、「4Piece」、「L」、「U.Wrap around」の形で切断する。

シーラント

Duct seam部分にsealantを注入する。

T.D.Fローラー

TDFフランジ(第生きることを処理する。)

ブレークシステム

CNC Controllerで指定されたとおり ''、 'c'、

「WRAP」の形で曲げている。

コーナーマシン

完成されたダクトの四隅にCorner Plates自動締結する。

ピッツバーグシームクローザー

ピッツバーグはぜ 部分を自動的に接合する。

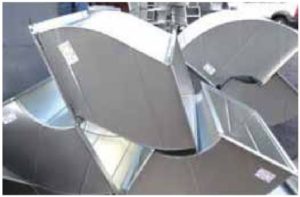

角型曲管ダクト

CAD / CAM SYSTEMによってDATAを入力した後、裁断工程をプラズマオートカッター(PIASMA CUTTING MACHINE)によって自動的に切断され、提供ジョンウンFORMING MACHINEによって継ぎ目(SEAM)制作、TDFフランジ制作、曲げおよび組立工程によって製作される。

製作工程

コンピュータ図面

PV 2000 COMPUTER DRAWINGOZ精密設計

プラズマ

入力されたプログラムに基づいてプラズマ切断

ビーズ

U型補強溝をベディン

ピッツバーグはぜ

曲管ピッツバーグはぜ作業

T.D.Fフランジ

T.D.Fフランジ作業後の組み立て

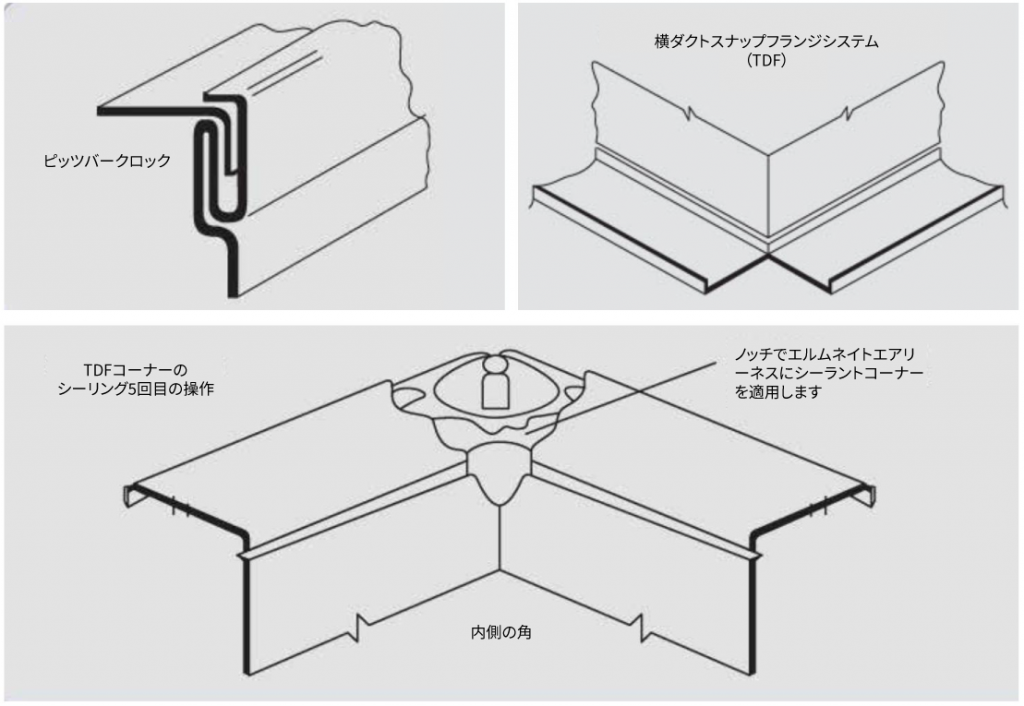

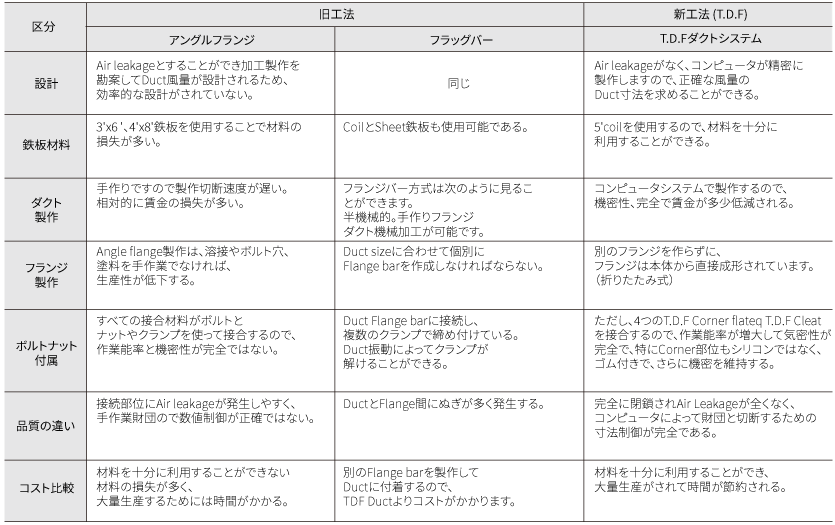

T.D.Fダクトシステム

コスト削減型の自動化、新ダクト工法とは?

T.D.F(トランスバースダクトフランジダクトフランジ02 491)の大革新と見ることができる。

つまり、既存の製作で主にしているANGLE FLANGEまたはFLANGE BAR制作の非能率的な工法を変化させ、PLANGEをDUCTボディに直接成形する方法(祭事折りたたみ式)である。 4つのボルト、ナット、および8つのTDF CONRNER PLATEを使用してDUCTを接続し、T.D.F CLEATで組み立て完成する。製作が簡単で、迅速で単位時間当たりの生産効率と生産量が増加されてANGLE FLANGEまたはPLANGE BARを使用していないとして、人材を削減し、取付施工も容易でぬぎ(AIR LEAKAGE)を最大限に減らすことができる。

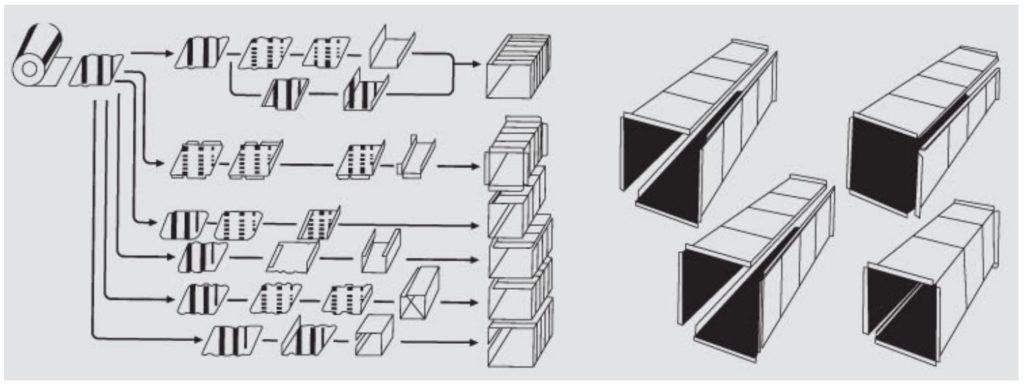

従来のDUCT製作は3’x6 ‘、4 x8」の亜鉛メッキ鉄板(GI SHEET)を使用し、どのよう財団にせよ、多くの材料の損失をもたらしており、SHEETの使用は、材料の大きさの制限により、DUCTは常に多くの切り身につながり、ジョイント部でぬぎ(AIR LEAKAGE)が発生しやすいがTDF DUCTは5 ‘亜鉛メッキCOILを使用するので、製作が便利で、材料ロスが少なくDUCTの寸法の大きさに制限されず、正確で精密なDUCTを生産することができる。

T.D.F DUCTの精度

従来のDUCT製作は3’x6 ‘、4’x8の亜鉛メッキ鉄板(GI.SHEET)を使用して多くの材料の損失をもたらした。 SHEETの施用は、材料の大きさの制限により、DUCTは常に多くの切り身につながり、継手の機密度が落ちる。 TDF DUCTは5 ‘亜鉛メッキCOILを使用してCOMPUTER CONTROLによって作られるので、材料ロスが少なくDUCTの寸法に制限されず、正確で気密性の高い精密なDUCTを生成することができる。</ p>

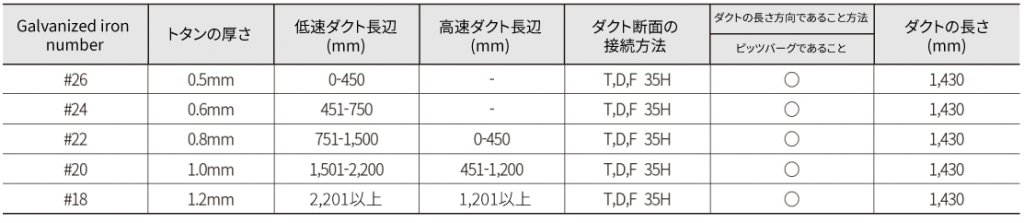

T.D.F接続部位

サイズによるトタンの厚さとの接続舌子1-pice型で4-piceまで破壊することができる。

ダクトシーム

直感ダクト角であることの方法には、ピッツバーグであること(PITTSBURGH LOCK SEAM)をするが継ぎ目製作時にエア漏れを防止するために製作後内側の端部をシーリングする。

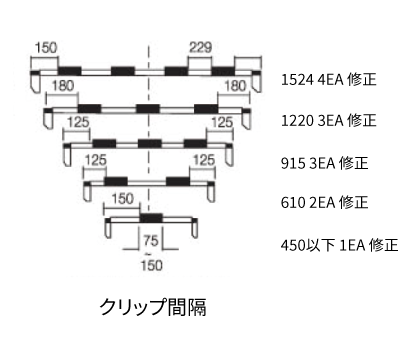

T.D.F DUCTクリップ間隔及び数量

1。 CLIP CLIPとの間の最大間隔は275mm-228mmであり、通常75mm〜150mmとする。

2。クリップの標準的な長さは150mmであり、クリップの量は、DUCTのSIZEに応じて、上の図の通りです。

3。 DUCT SIZEが450mm以下のときは、1つのCLIPを使用する。

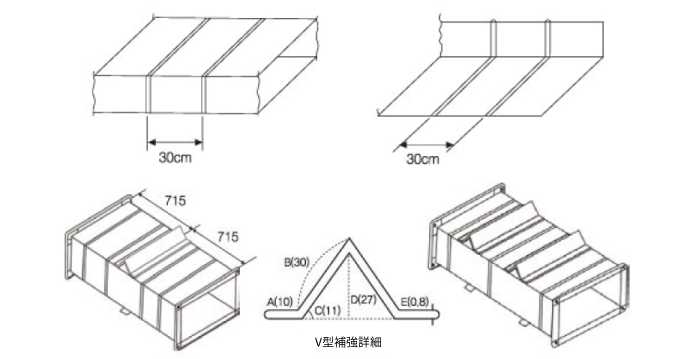

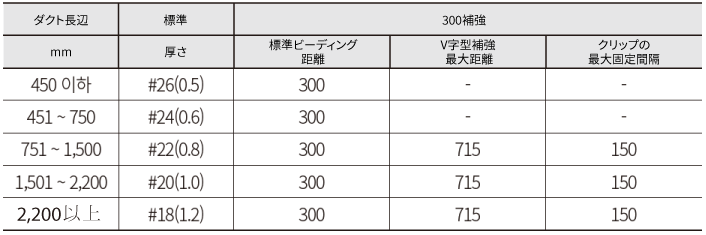

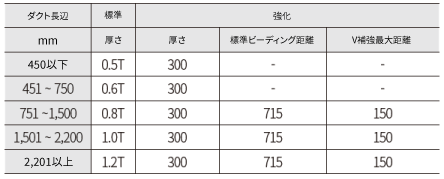

DUCTの補強

DUCTの補強はダクト内の高電圧が加えられたときに振動や騒音を低減支える力を増加させる役割をする。

1。DUCTのボディに30cm間隔でU字型Beadingで補強

T.D.F工法と従来の比較

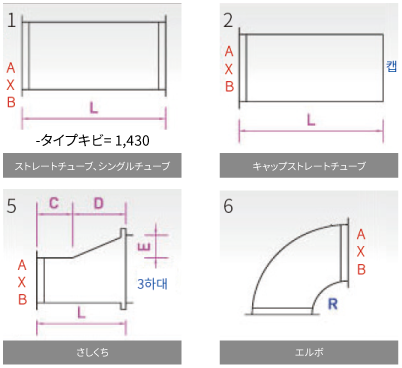

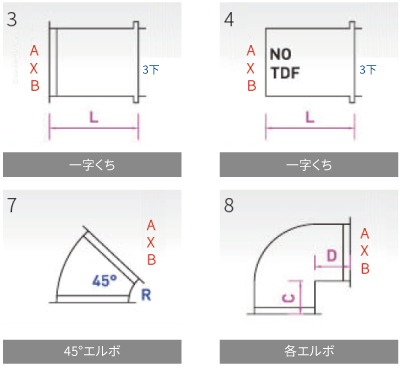

角型DUCT製作モデル

補強寸法関係表

特記事項

- CCUP、TDF CORNER含む

- 直曲管の比率7:3の基準割増別途(GI 25%、SUS 28%)

(曲管の割合が高くなる時割増変動)< /li> - 全量PITCHBURGH工法の適用

- 郵送料、VAT別途、

- SPIN、TURNING VANE HOPPER、CHAMBER別途単価適用

- 別途お問い合わせ(単価表)